Thông tin sẽ được cập nhật.

Gửi phản hồi

Kích thước hạt lớn Silica Sol Nhà cung cấp

Các loại keo silic

Silica keo có thể được phân loại theo kích thước hạt thành silica keo hạt lớn và hạt nhỏ. Silica keo hạt lớn của công ty chúng tôi có kích thước hạt từ 55 đến 120 nm. Nó chủ yếu được sử dụng trong các ứng dụng như đánh bóng gốm, đánh bóng kim loại, đánh bóng sapphire, đánh bóng thủy tinh và sản xuất giấy.

-

Giới thiệu Việc sản xuất của kali silicat các giải pháp đóng vai trò then chốt trong các ngành công nghiệp khác nhau như nông nghiệp, xây dựng và kỹ thuật hóa học. Những dung dịch này, chủ...

ĐỌC THÊM -

Giới thiệu Trong những năm gần đây, nhu cầu về các sản phẩm chống thấm nước hiệu suất cao đã tăng vọt do các ngành công nghiệp khác nhau ngày càng chú trọng đến độ bền và khả năng bảo vệ. Một trong nhữn...

ĐỌC THÊM -

Giới thiệu Bột natri silicat , thường được gọi là thủy tinh nước hoặc thủy tinh lỏng ở dạng lỏng, là một hợp chất rất linh hoạt với nhiều ứng dụng trong nhiều ngành công nghiệp. Loại bột mà...

ĐỌC THÊM

Trong đánh bóng mài mòn, độ cứng của hạt như thế nào Kích thước hạt lớn Silica Sol Nâng cao hiệu quả mài bề mặt kim loại?

I. Cơ sở cơ học: Độ cứng của hạt và tác dụng mài mòn

Silica Sol cỡ hạt lớn có được hiệu quả mài mòn từ các đặc tính vốn có của các hạt silica (SiO₂), có độ cứng Mohs từ 6–7—tương đương với thạch anh và cứng hơn đáng kể so với hầu hết các kim loại màu (ví dụ: nhôm, đồng) và một số loại thép. Độ cứng này cho phép các hạt hoạt động như chất mài mòn vi mô, loại bỏ vật liệu khỏi bề mặt kim loại một cách cơ học thông qua ba cơ chế chính:

Cày và cắt

Các hạt silica cứng làm lõm bề mặt kim loại mềm hơn dưới áp suất tác dụng, tạo ra các rãnh siêu nhỏ và cắt bỏ các phần nhô ra. Các hạt lớn hơn (ví dụ: 150 nm) gây ra ứng suất tiếp xúc lớn hơn, khiến chúng có hiệu quả trong việc loại bỏ cặn nhanh chóng trong các giai đoạn đánh bóng thô.

Biến dạng đàn hồi và gãy xương

Trên các kim loại cứng hơn (ví dụ: thép không gỉ), các hạt silica gây ra biến dạng dẻo trong phôi đồng thời chống lại sự phân mảnh. Điều này đảm bảo hiệu suất mài mòn ổn định mà không làm môi trường đánh bóng bị mài mòn sớm.

Ổn định nhiệt

Điểm nóng chảy cao của silica (1.713°C) ngăn cản sự làm mềm hoặc bám dính của hạt trong quá trình đánh bóng ở nhiệt độ cao, duy trì hiệu quả cắt ngay cả khi chịu áp lực cơ học kéo dài.

II. Sức mạnh tổng hợp kích thước hạt-độ cứng trong động lực đánh bóng

Sự kết hợp giữa kích thước hạt lớn và độ cứng cao tạo nên ưu điểm độc đáo trong các hệ thống mài mòn:

Diện tích tiếp xúc tối ưu

Các hạt lớn hơn (ví dụ: 100 nm) có tỷ lệ bề mặt trên thể tích cao hơn so với các hạt dưới 50 nm, cho phép chúng tương tác hiệu quả hơn với bề mặt kim loại. Điều này dẫn đến tốc độ loại bỏ vật liệu nhanh hơn, đặc biệt trong các ứng dụng yêu cầu loại bỏ các vết xước sâu hoặc vết đúc.

Hành vi tự mài giũa

Trong khi các hạt silica có độ bền cao, sự mài mòn kéo dài có thể gây ra các vết nứt nhỏ làm lộ ra các cạnh sắc và tươi. Hiệu ứng “tự mài” này đảm bảo hiệu quả đánh bóng ổn định qua nhiều chu kỳ, giảm nhu cầu thay thế vữa thường xuyên.

Động lực học chất lỏng trong hệ thống bùn

Trong dung dịch đánh bóng gốc nước, độ cứng của các hạt silica lớn ngăn ngừa sự kết tụ dưới lực cắt, duy trì độ phân tán ổn định. Độ ổn định này rất quan trọng để loại bỏ vật liệu đồng đều và tránh các khuyết tật bề mặt do sự phân cụm hạt gây ra.

III. Nghiên cứu trường hợp công nghiệp: Tăng cường đánh bóng các bộ phận hàng không vũ trụ bằng dung dịch silic phù hợp

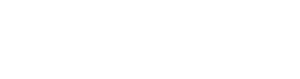

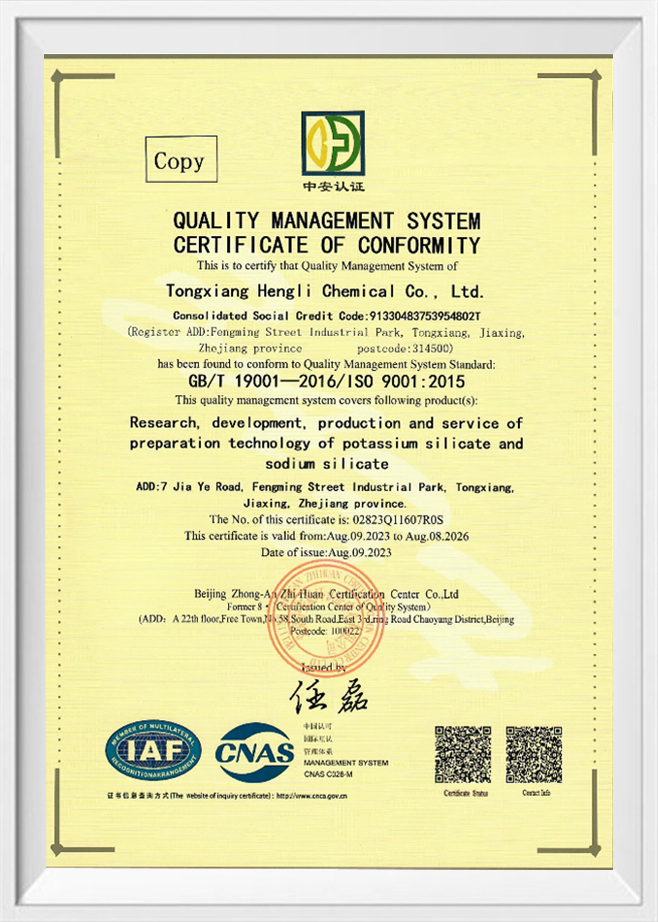

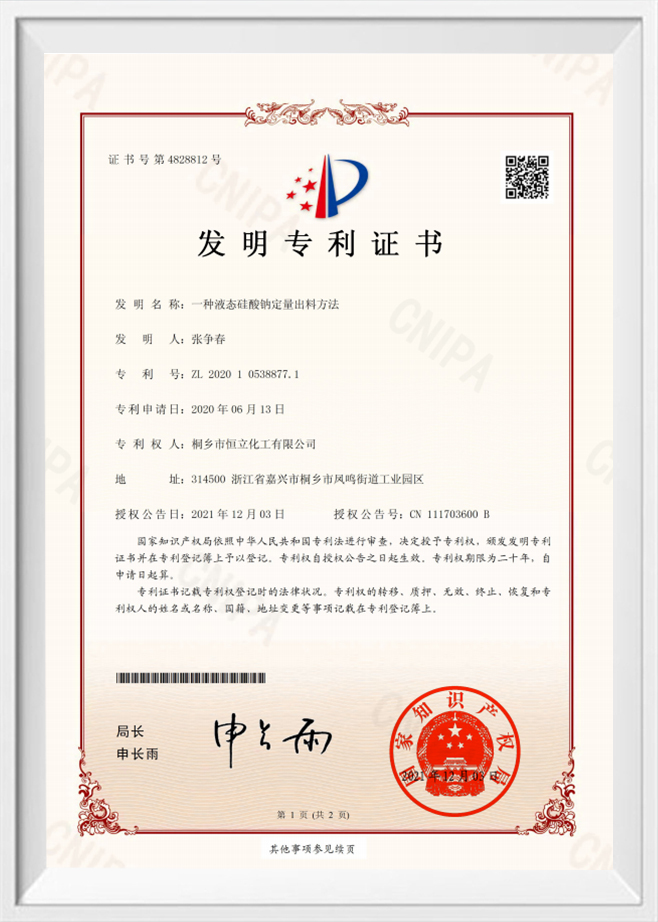

Tongxiang Hengli Chemical Co., Ltd.—nhà phát triển hàng đầu về vật liệu silicon vô cơ—đã tận dụng chuyên môn của mình trong việc kiểm soát vi cấu trúc silica keo để tạo ra các sản phẩm Silica Sol cỡ hạt lớn được tối ưu hóa cho các ứng dụng mài mòn. Ví dụ, silica sol 120 nm (có độ cứng ~700 HV) đã được một nhà sản xuất hàng không vũ trụ lớn sử dụng để đánh bóng bề mặt cánh tuabin.

Thử thách về quy trình: Chất mài mòn alumina truyền thống gây ra các vết nứt vi mô ở các lưỡi siêu hợp kim gốc niken do tính chất giòn của chúng.

Giải pháp: Silica sol của Hengli mang lại sự cân bằng giữa độ cứng và độ đàn hồi vi mô, giảm nứt trong khi đạt được độ nhám bề mặt (Ra) <0,2 μm—tốt hơn 30% so với tiêu chuẩn ngành cho ứng dụng này.

Cải tiến quan trọng: Bằng cách điều chỉnh tính chất hóa học bề mặt của hạt silica để tăng cường tính ưa nước, Hengli đã cải thiện độ ổn định của bùn, cho phép hoạt động liên tục trong 24 giờ mà không cần lắng hạt—tăng năng suất 50% so với các hệ thống thông thường.

IV. Tối ưu hóa quy trình: Cân bằng độ cứng, kích thước hạt và độ hoàn thiện bề mặt

Để tối đa hóa hiệu quả mài đồng thời tránh mài mòn quá mức, nhà sản xuất phải tối ưu hóa các thông số sau:

Phân loại kích thước hạt

Để đánh bóng nhiều giai đoạn, việc kết hợp các hạt lớn (50–150 nm) để mài thô với các hạt nhỏ hơn (10–50 nm) để hoàn thiện mịn sẽ tạo ra hiệu ứng hiệp đồng. Phương pháp “mài mòn lũy tiến” này giúp giảm tổng thời gian xử lý lên tới 40%.

Nồng độ bùn và pH

Nồng độ chất rắn cao hơn (ví dụ: 40% SiO₂) làm tăng số lượng hạt mài mòn tiếp xúc với phôi, nhưng tải quá mức có thể dẫn đến tích tụ nhiệt và hư hỏng bề mặt do nhiệt. Điều chỉnh độ pH của bùn đến 9–11 (phạm vi kiềm) giúp tăng cường khả năng phân tán hạt và ngăn ngừa sự ăn mòn của hợp kim nhôm hoặc đồng.

Áp suất và vận tốc đánh bóng

Các hạt cứng hơn đòi hỏi áp suất tác dụng thấp hơn để tránh trầy xước sâu. Ví dụ, trong đánh bóng thép không gỉ, việc giảm áp suất từ 20 psi xuống 15 psi trong khi sử dụng silica sol 100 nm vẫn duy trì tốc độ loại bỏ vật liệu đồng thời cải thiện độ mịn bề mặt.

V. Xu hướng tương lai: Kỹ thuật nano cho vật liệu mài mòn thế hệ tiếp theo

Khi nhu cầu về bề mặt siêu chính xác tăng lên trong sản xuất chất bán dẫn và thiết bị y tế, những đổi mới về Silica Sol cỡ hạt lớn đang tập trung vào:

Thiết kế hạt lõi-vỏ: Phủ lõi silica bằng vật liệu cứng hơn (ví dụ: carbon giống kim cương) để tăng cường khả năng chống mài mòn mà không ảnh hưởng đến tính toàn vẹn của hạt.

Chất bùn thân thiện với môi trường: Phát triển chất phân tán có khả năng phân hủy sinh học để thay thế polyme tổng hợp, phù hợp với mục tiêu bền vững toàn cầu.

Kiểm soát quy trình dựa trên AI: Tích hợp giám sát kích thước hạt theo thời gian thực thông qua nhiễu xạ laser để tự động điều chỉnh các thông số bùn, tối ưu hóa hiệu quả cho các dạng hình học phức tạp.