Khi nào Mô đun (M): 2,4±0,1 bột natri silicat áp dụng quy trình khô, khoảng nhiệt độ nóng chảy và thời gian phản ứng tối ưu là bao nhiêu?

1. Tổng quan về quá trình sấy khô natri silicat dạng bột

(I) Nguyên lý cơ bản của quá trình sấy khô

Quá trình khô của natri silicat dạng bột là biến thủy tinh nước lỏng thành sản phẩm dạng bột thông qua sấy khô, phun và các quy trình khác. Quá trình phản ứng cốt lõi của nó liên quan đến sự tan chảy và đông đặc của natri silicat. Trong quá trình khô, cát thạch anh (thành phần chính SiO₂) và muối natri như tro soda (Na₂CO₃) hoặc xút (NaOH) tan chảy ở nhiệt độ cao để tạo ra natri silicat nóng chảy, sau đó thu được sản phẩm dạng bột thông qua làm mát, nghiền và các bước khác.

(II) Các yếu tố ảnh hưởng chính của quá trình sấy

Cốt lõi của quá trình khô nằm ở giai đoạn nóng chảy. Nhiệt độ và thời gian phản ứng của giai đoạn này ảnh hưởng trực tiếp đến chất lượng, hiệu suất và hiệu quả sản xuất của sản phẩm. Nhiệt độ nóng chảy quyết định năng lượng hoạt hóa và tốc độ phản ứng của chất phản ứng. Nếu nhiệt độ quá thấp, phản ứng có thể không hoàn toàn và kết quả là natri silicat tan chảy có thể chứa các hạt cát thạch anh không phản ứng, ảnh hưởng đến độ tinh khiết của sản phẩm và độ chính xác của mô đun. Nếu nhiệt độ quá cao, nó sẽ làm tăng mức tiêu thụ năng lượng, làm trầm trọng thêm sự ăn mòn của thiết bị và thậm chí có thể gây ra phản ứng trùng hợp quá mức của natri silicat nóng chảy, ảnh hưởng đến độ hòa tan của sản phẩm. Thời gian phản ứng có liên quan chặt chẽ đến tính hoàn chỉnh của phản ứng và tính đồng nhất của quá trình tan chảy. Nếu thời gian quá ngắn thì phản ứng không đủ và mô đun không ổn định. Nếu thời gian quá dài không chỉ làm giảm hiệu quả sản xuất mà còn có thể gây ra phản ứng phụ và ảnh hưởng đến chất lượng sản phẩm. Vì vậy, tối ưu hóa nhiệt độ nóng chảy và thời gian phản ứng là khâu then chốt trong quá trình sấy khô.

2. Đặc điểm và ứng dụng của natri silicat dạng bột với mô đun 2,4±0,1

(I) Đặc tính sản phẩm

Lấy ly nước dạng bột (model HLNAP-2, mô đun 2,4±0,1) do Tongxiang Hengli Chemical Co., Ltd sản xuất làm ví dụ. Sản phẩm này được làm bằng thủy tinh nước lỏng bằng cách sấy khô và phun, có những ưu điểm đáng kể so với thủy tinh nước lỏng. Về tính chất vật lý, hàm lượng silicon dioxide (SiO₂) của nó là 54,0 - 58,0%, hàm lượng Na₂O là 24,0 - 27,5%, mật độ khối là 0,65 Kg/L, tốc độ hòa tan là 60 S/30oC và tốc độ lọt qua lưới cỡ 100 là ≥95%. Các chỉ số này cho thấy sản phẩm có đặc điểm là hàm lượng cao, độ ẩm thấp, dễ vận chuyển và bảo quản, tiết kiệm chi phí đóng gói, vận chuyển, có thể hòa tan nhanh chóng và sử dụng tại chỗ. Về tính chất hóa học, natri silicat có mô đun 2,4 ± 0,1 có độ kiềm vừa phải. Sau khi hòa tan trong nước, nó có thể tạo thành dung dịch silicat ổn định và phản ứng với nhiều loại chất, đặt nền tảng cho ứng dụng của nó trong các lĩnh vực khác nhau.

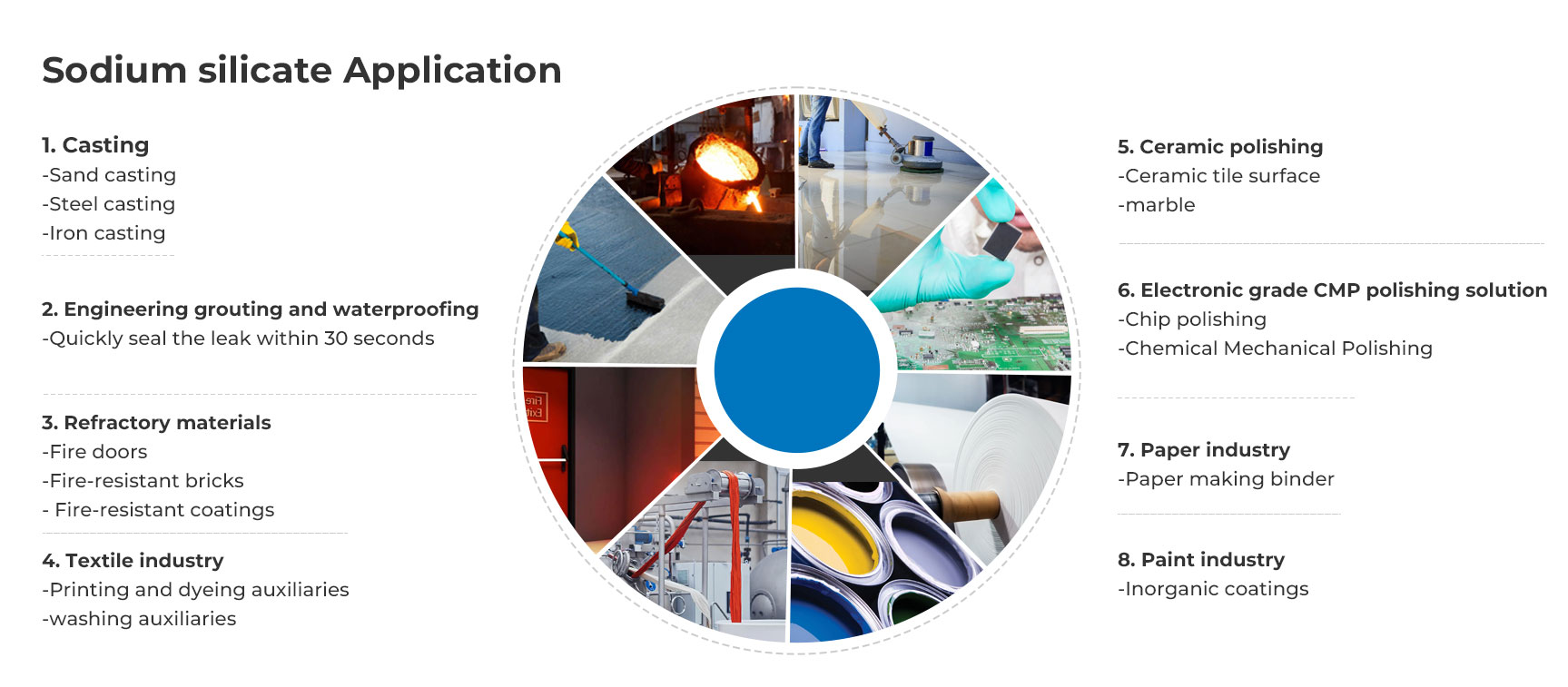

(II) Lĩnh vực ứng tuyển

Sản phẩm được sử dụng rộng rãi trong chất tẩy rửa, phụ gia khô nhanh xi măng, phích cắm công nghiệp, chất kết dính chịu nhiệt độ cao và các lĩnh vực khác. Trong ngành công nghiệp chất tẩy rửa, natri silicat dạng bột có thể được sử dụng làm chất tẩy rửa để tăng cường khả năng khử nhiễm của chất tẩy rửa, điều chỉnh giá trị pH của dung dịch và làm mềm nước; trong sản xuất xi măng, như một chất phụ gia khô nhanh, nó có thể đẩy nhanh quá trình đông tụ và đông cứng của xi măng và cải thiện cường độ ban đầu của nó; trong lĩnh vực bịt kín công nghiệp, nó có thể được sử dụng để sửa chữa các chỗ rò rỉ trong đường ống và thiết bị bằng cách tận dụng các đặc tính hòa tan và tạo gel nhanh chóng của nó; Về mặt chất kết dính chịu nhiệt độ cao, nó có thể được sử dụng để liên kết và cố định các bộ phận trong môi trường nhiệt độ cao nhờ khả năng liên kết và chịu nhiệt độ cao.

3. Tối ưu hóa phạm vi nhiệt độ nóng chảy trong quá trình khô

(I) Ảnh hưởng của nhiệt độ nóng chảy đến chất lượng sản phẩm

Ảnh hưởng đến mô đun: Mô đun là một chỉ số chính của natri silicat dạng bột, phản ánh trực tiếp tỷ lệ silicon dioxide và natri oxit trong sản phẩm. Trong quá trình khô, nhiệt độ nóng chảy ảnh hưởng đến trạng thái cân bằng của phản ứng và thành phần của sản phẩm. Khi nhiệt độ thấp, tốc độ phản ứng chậm và phản ứng của silica và natri oxit không hoàn toàn, có thể dẫn đến mô đun thấp và không đáp ứng yêu cầu 2,4 ± 0,1; khi nhiệt độ tăng, tốc độ phản ứng tăng tốc, phản ứng hoàn thiện hơn và mô đun dần dần đạt đến giá trị mục tiêu, nhưng khi nhiệt độ quá cao, natri silicat tan chảy có thể bị trùng hợp quá mức và hàm lượng silica hiệu quả tương đối giảm, khiến mô đun dao động.

Ảnh hưởng đến độ hòa tan: Nhiệt độ nóng chảy quá cao sẽ làm cấu trúc của natri silicat nóng chảy chặt hơn, tạo thành chuỗi phân tử lớn hơn dẫn đến tốc độ hòa tan của sản phẩm chậm hơn. Ví dụ: khi nhiệt độ vượt quá 1400oC, một số natri silicat có thể tạo thành thân thủy tinh khó hòa tan, khiến tốc độ hòa tan vượt quá 60 S/30oC, không thể đáp ứng yêu cầu về chỉ số sản phẩm; khi nhiệt độ quá thấp, hỗn hợp nóng chảy chứa các hạt cát thạch anh phản ứng không hoàn toàn, không chỉ ảnh hưởng đến độ tinh khiết của sản phẩm mà còn cản trở quá trình hòa tan và giảm tốc độ hòa tan.

Tác động đến tiêu thụ năng lượng và thiết bị: Tăng nhiệt độ nóng chảy đòi hỏi tiêu thụ nhiều năng lượng hơn và tăng chi phí sản xuất. Đồng thời, môi trường nhiệt độ cao sẽ làm trầm trọng thêm tình trạng ăn mòn, hao mòn của thiết bị và rút ngắn tuổi thọ của thiết bị. Ví dụ, ở nhiệt độ trên 1300oC, vật liệu chịu lửa thông thường sẽ bị ăn mòn nghiêm trọng và cần được thay thế thường xuyên, làm tăng chi phí bảo trì và nguy cơ gián đoạn sản xuất.

(II) Xác định khoảng nhiệt độ nóng chảy tối ưu

Một số lượng lớn các nghiên cứu thực nghiệm và thực hành sản xuất đã chỉ ra rằng đối với quy trình sản xuất khô bột natri silicat với mô đun 2,4 ± 0,1, phạm vi nhiệt độ nóng chảy tối ưu thường là trong khoảng 1250-1350oC. Trong phạm vi nhiệt độ này, nó có thể đảm bảo rằng cát thạch anh và muối natri phản ứng hoàn toàn để tạo ra natri silicat nóng chảy với mô đun ổn định, đồng thời tính đến cả hiệu suất hòa tan và hiệu quả sản xuất.

Phạm vi nhiệt độ thấp (1250-1300oC): Ở phạm vi nhiệt độ này, tốc độ phản ứng vừa phải, mức tiêu thụ năng lượng tương đối thấp và mức độ ăn mòn thiết bị tương đối nhẹ. Dữ liệu thực nghiệm cho thấy khi nhiệt độ là 1280oC, mô đun natri silicat tan chảy do phản ứng tạo ra là 2,38, gần với giá trị mục tiêu là 2,4 và tốc độ hòa tan là 55 S/30oC, đáp ứng yêu cầu chỉ số sản phẩm. Tại thời điểm này, tỷ lệ chuyển đổi của cát thạch anh có thể đạt hơn 95% và có ít hạt cát thạch anh không phản ứng hơn trong sản phẩm, độ tinh khiết cao hơn.

Phạm vi nhiệt độ trung bình (1300 - 1330oC): Đây là phạm vi nhiệt độ nóng chảy lý tưởng hơn. Khi nhiệt độ là 1320oC, phản ứng được thực hiện hoàn toàn, mô đun ổn định trong khoảng 2,4 ± 0,1 và tốc độ hòa tan là 50 S/30oC, đạt trạng thái tốt nhất. Đồng thời, tính đồng nhất của sự tan chảy là tốt, có lợi cho quá trình sấy và phun tiếp theo. Sản phẩm dạng bột được sản xuất có sự phân bổ kích thước hạt đồng đều và tỷ lệ vượt qua 100 lưới có thể đạt hơn 98%.

Phạm vi nhiệt độ cao (1330 - 1350oC): Mặc dù tốc độ phản ứng nhanh hơn nhưng mức tiêu thụ năng lượng tăng đáng kể và tình trạng ăn mòn thiết bị ngày càng trầm trọng hơn. Khi nhiệt độ đạt 1350oC, mô đun có thể tăng nhẹ lên 2,45, vượt quá giới hạn trên của phạm vi mục tiêu và tốc độ hòa tan giảm xuống 65 S/30oC, không đáp ứng yêu cầu của sản phẩm. Vì vậy, trong thực tế sản xuất, nên tránh hoạt động lâu dài ở nhiệt độ cao càng nhiều càng tốt.

4. Tối ưu hóa khoảng thời gian phản ứng trong quá trình khô

(I) Ảnh hưởng của thời gian phản ứng đến chất lượng sản phẩm

Ảnh hưởng đến tính hoàn chỉnh của phản ứng: Nếu thời gian phản ứng quá ngắn, phản ứng giữa cát thạch anh và muối natri không đủ sẽ dẫn đến nhiều nguyên liệu thô không phản ứng trong sản phẩm, ảnh hưởng đến độ chính xác của mô đun và độ tinh khiết của sản phẩm. Ví dụ, khi thời gian phản ứng chỉ 30 phút, tốc độ chuyển hóa của cát thạch anh chỉ khoảng 80%, hàm lượng SiO₂ trong sản phẩm nhỏ hơn 54%, hàm lượng Na₂O cao hơn 27,5% và mô đun thấp khoảng 2,2; khi thời gian phản ứng tăng lên thì tốc độ chuyển hóa tăng dần. Khi thời gian đạt đến 60 phút, tỷ lệ chuyển đổi có thể đạt hơn 98% và các chỉ số khác nhau đều gần với giá trị mục tiêu.

Ảnh hưởng đến tính đồng nhất của tan chảy: Thời gian phản ứng không đủ sẽ gây ra sự phân bố không đồng đều của các thành phần trong tan chảy và mô đun cục bộ có thể cao hoặc thấp, ảnh hưởng đến độ ổn định của sản phẩm. Quan sát bằng kính hiển vi cho thấy có các hạt cát thạch anh và vùng kết tụ muối natri rõ ràng trong thời gian phản ứng ngắn, trong khi thời gian phản ứng ngắn có kết cấu đồng nhất và không có tạp chất rõ ràng.

Ảnh hưởng đến hiệu quả sản xuất: Thời gian phản ứng quá dài sẽ làm giảm hiệu quả sản xuất và tăng chi phí sản xuất. Trong sản xuất công nghiệp, cứ sau 10 phút kéo dài thời gian phản ứng, hiệu suất đơn vị thời gian sẽ giảm khoảng 5% và mức tiêu thụ năng lượng sẽ tăng tương ứng. Vì vậy, cần rút ngắn thời gian phản ứng một cách hợp lý mà vẫn đảm bảo chất lượng sản phẩm.

(II) Xác định khoảng thời gian phản ứng tối ưu

Có tính đến tính hoàn chỉnh của phản ứng, độ đồng đều tan chảy và hiệu quả sản xuất, khoảng thời gian phản ứng tối ưu cho quy trình sản xuất khô natri silicat dạng bột với mô đun 2,4±0,1 thường là 45-60 phút.

Khoảng thời gian ngắn (45-50 phút): Trong khoảng thời gian này, phản ứng cơ bản đạt đến trạng thái cân bằng, tốc độ chuyển hóa cát thạch anh có thể đạt hơn 95% và mô đun ổn định trong khoảng 2,35-2,45, đáp ứng yêu cầu 2,4 ± 0,1. Ví dụ, khi thời gian phản ứng là 48 phút, tất cả các chỉ số sản phẩm đều đạt tiêu chuẩn, hiệu suất sản xuất cao và sản lượng đơn vị thời gian cao hơn khoảng 8% so với thời gian phản ứng 60 phút.

Khoảng thời gian trung bình (50 - 55 phút): Đây là khoảng thời gian phản ứng lý tưởng. Tại thời điểm này, phản ứng đủ và đồng đều, chất lượng nóng chảy là tốt nhất và sản phẩm dạng bột tạo ra có tốc độ hòa tan nhanh và kích thước hạt đồng đều. Dữ liệu thực nghiệm cho thấy khi thời gian phản ứng là 53 phút, tốc độ hòa tan là 52 S/30oC, tốc độ vượt qua 100 lưới là 97%, mức tiêu thụ năng lượng và tổn thất thiết bị nằm trong phạm vi hợp lý.

Khoảng thời gian dài (55 - 60 phút): Phản ứng tuy diễn ra hoàn thiện hơn nhưng hiệu suất sản xuất giảm đáng kể. Khi thời gian đạt 60 phút, tỷ lệ chuyển đổi chỉ cao hơn khoảng 2% so với 50 phút và sản lượng giảm khoảng 10%. Vì vậy, trong thực tế sản xuất, trừ khi có yêu cầu đặc biệt cao về độ tinh khiết của sản phẩm, thời gian phản ứng quá dài thường không được sử dụng.

5. Thực hành sản xuất và đổi mới công nghệ của Công ty TNHH Hóa chất Tongxiang Hengli

Công ty TNHH Hóa chất Tongxiang Hengli luôn chú trọng đến việc tối ưu hóa quy trình và đổi mới công nghệ trong quy trình sản xuất các sản phẩm silicon vô cơ. Đối với quy trình sản xuất khô natri silicat dạng bột có mô đun 2,4±0,1, công ty đã giới thiệu các thiết bị kiểm tra tiên tiến như máy đo nhiễu xạ tia X (XRD), kính hiển vi điện tử quét (SEM), v.v., để theo dõi cấu trúc và thành phần vật liệu trong thời gian thực trong quá trình nóng chảy, cung cấp cơ sở khoa học cho việc tối ưu hóa quy trình. Thông qua việc liên tục thăm dò, đội ngũ R&D của công ty đã phát triển một loại chất xúc tác tổng hợp mới, có thể đẩy nhanh tốc độ phản ứng và rút ngắn thời gian phản ứng khoảng 10-15% mà không làm tăng đáng kể nhiệt độ nóng chảy, đồng thời tăng tỷ lệ chuyển hóa của cát thạch anh lên hơn 99%, nâng cao hơn nữa chất lượng sản phẩm và hiệu quả sản xuất.

Ngoài ra, Tongxiang Hengli Chemical Co., Ltd cũng đã thiết lập một hệ thống quản lý chất lượng hoàn chỉnh để kiểm soát chặt chẽ mọi mắt xích trong quá trình sản xuất. Từ thu mua nguyên liệu thô đến phân phối sản phẩm, nhiều quy trình kiểm tra được thực hiện để đảm bảo các chỉ số sản phẩm ổn định và đáng tin cậy. Với năng lực kỹ thuật chuyên nghiệp và dịch vụ sản phẩm chất lượng cao, công ty đã giành được sự công nhận rộng rãi trên thị trường trong nhiều lĩnh vực như điện tử, quần áo, sản xuất giấy, nông nghiệp, v.v. và sản phẩm của công ty được bán trong và ngoài nước.