Ảnh hưởng của quá trình nghiền thành bột (chẳng hạn như máy nghiền không khí hoặc máy nghiền cơ khí) của Mô đun (M): 2,9±0,1 natri silicat dạng bột về sự phân bố kích thước hạt?

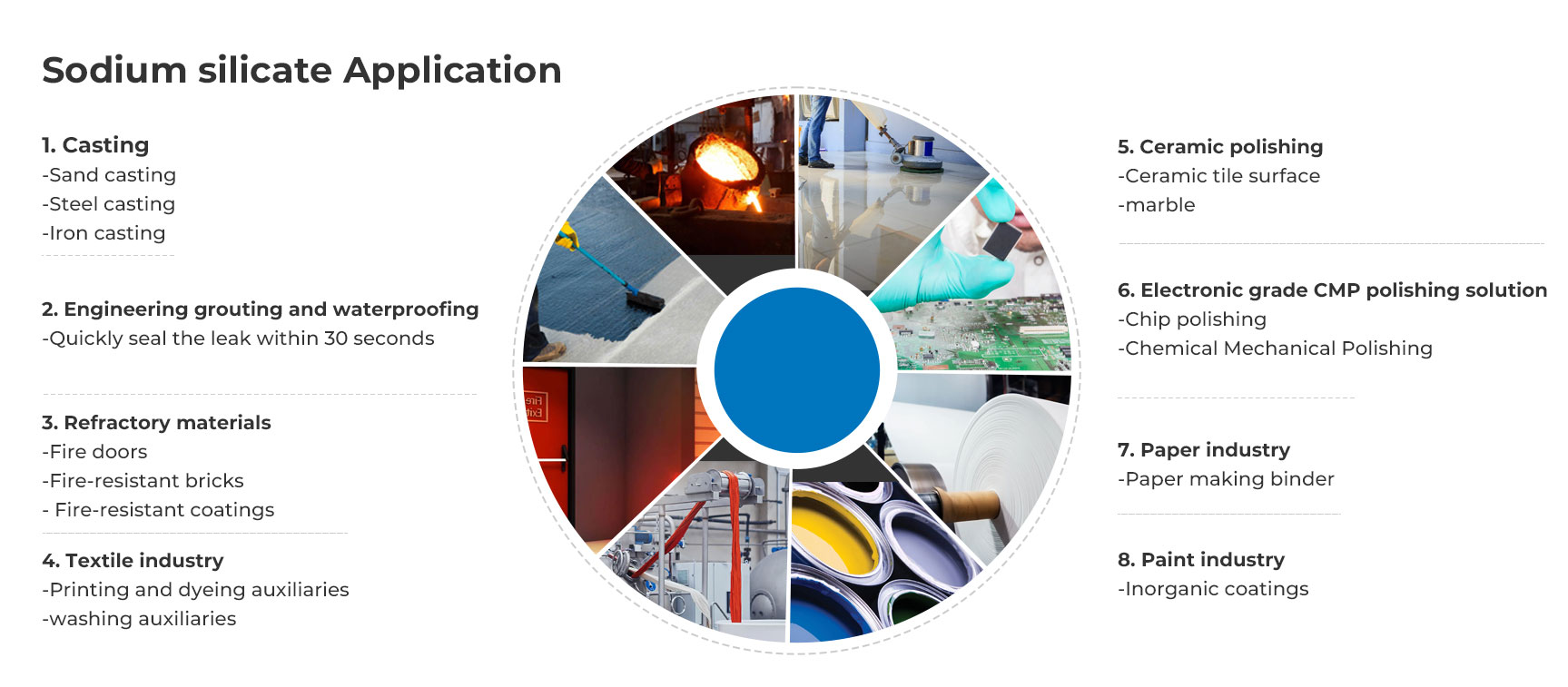

Trong công nghiệp hóa chất, natri silicat dạng bột là một sản phẩm silicon vô cơ quan trọng và được sử dụng rộng rãi do tính chất vật lý và hóa học độc đáo của nó. Tongxiang Hengli Chemical Co., Ltd chuyên sản xuất các sản phẩm silicon vô cơ, bao gồm hơn 30 loại như natri silicat và kali silicat. Trong số đó, kính nước dạng bột (model HLNAP-3, mô đun 2,9±0,1) là sản phẩm được chế tạo bằng phương pháp sấy phun phun kính nước lỏng. Nó có những ưu điểm đáng kể như hàm lượng cao, độ ẩm thấp, vận chuyển và bảo quản dễ dàng. Nó được sử dụng rộng rãi trong chất tẩy rửa, phụ gia làm khô nhanh xi măng và các lĩnh vực khác. Trong quy trình sản xuất natri silicat dạng bột, quá trình nghiền thành bột là một trong những yếu tố chính ảnh hưởng đến sự phân bố kích thước hạt của nó. Các quy trình nghiền khác nhau (chẳng hạn như máy nghiền không khí hoặc máy nghiền cơ học) sẽ có tác động khác nhau đến sự phân bố kích thước hạt của sản phẩm, do đó ảnh hưởng đến hiệu suất và hiệu quả ứng dụng của sản phẩm.

1. Tổng quan về natri silicat dạng bột

Natri silicat dạng bột, còn được gọi là thủy tinh bột uống liền, là một sản phẩm rắn được làm từ thủy tinh nước lỏng thông qua quá trình sấy khô, nghiền và các quá trình khác. So với thủy tinh nước lỏng, nó có những ưu điểm đáng kể như hàm lượng cao, hàm lượng nước thấp, dễ vận chuyển và bảo quản, tiết kiệm chi phí đóng gói và vận chuyển, có thể hòa tan nhanh chóng và sử dụng tại chỗ. Lấy natri silicat dạng bột tức thì của Tongxiang Hengli Chemical Co., Ltd - HLNAP-3 làm ví dụ, mô đun (M) của nó là 2,9±0,1, hàm lượng silicon dioxide (SiO₂) nằm trong khoảng 55,0-60,0%, hàm lượng Na₂O nằm trong khoảng 22,0-26,0%, mật độ khối là 0,69Kg/L, tốc độ hòa tan (30oC) là 240S và kích thước hạt (tỷ lệ vượt qua 100 lưới%) là ≥95. Các chỉ số hiệu suất này làm cho nó được sử dụng rộng rãi trong chất tẩy rửa, phụ gia làm khô nhanh xi măng, phích cắm công nghiệp, chất kết dính chịu nhiệt độ cao và các lĩnh vực khác.

2. Phân loại và nguyên lý quá trình nghiền

Quá trình nghiền là quá trình nghiền các mảnh vật liệu lớn thành kích thước hạt yêu cầu. Theo nguyên lý và thiết bị nghiền, các quy trình nghiền thông thường bao gồm máy nghiền dòng khí và máy nghiền cơ khí.

(I) Máy nghiền dòng khí

Máy nghiền luồng không khí, còn được gọi là máy nghiền luồng không khí, là một thiết bị sử dụng luồng không khí tốc độ cao (như khí nén, hơi nước quá nhiệt hoặc các loại khí khác) để làm cho các hạt vật liệu va chạm và cọ xát với nhau và giữa các hạt và thành của thiết bị để đạt được sự nghiền nát. Nguyên lý làm việc của nó là: khí nén tạo thành luồng không khí tốc độ cao qua vòi phun và vật liệu đi vào buồng nghiền được điều khiển bởi luồng không khí tốc độ cao. Trong buồng nghiền xảy ra các va chạm, ma sát và cắt đứt mạnh giữa các hạt vật chất, giữa các hạt và luồng không khí, giữa các hạt và thành của thiết bị khiến vật liệu bị nghiền nát. Vật liệu nghiền đi vào buồng phân loại theo luồng không khí. Trong buồng phân loại, các hạt mịn đáp ứng yêu cầu về kích thước hạt được phân tách bằng lực ly tâm và luồng không khí, trong khi các hạt thô quay trở lại buồng nghiền để tiếp tục nghiền cho đến khi đạt được yêu cầu về kích thước hạt yêu cầu.

Máy nghiền luồng không khí có các đặc điểm sau:

Lực cơ học tác dụng lên vật liệu trong quá trình nghiền nhỏ và không dễ bị quá nhiệt. Nó phù hợp để nghiền các vật liệu nhạy cảm với nhiệt, điểm nóng chảy thấp và độ tinh khiết cao.

Sự phân bố kích thước hạt của vật liệu nghiền hẹp, độ đồng đều kích thước hạt tốt và có thể đạt được mức độ nghiền ở cấp độ micron hoặc thậm chí ở cấp độ nano.

Thiết bị có cấu trúc đơn giản, dễ làm sạch và bảo trì, phù hợp cho hoạt động nghiền trong môi trường vô trùng và không ô nhiễm.

Nó có hiệu suất nghiền cao, có thể sản xuất liên tục và có năng lực sản xuất lớn.

(II) Nhà máy cơ khí

Máy nghiền cơ khí là thiết bị sử dụng lực cơ học (như lực va đập, lực mài, lực cắt…) để phá vỡ các hạt vật liệu. Các máy nghiền cơ học thông thường bao gồm máy nghiền bi, máy nghiền Raymond, máy nghiền búa, v.v. Lấy máy nghiền bi làm ví dụ, nguyên lý làm việc của nó là: một số lượng và kích thước nhất định của vật liệu nghiền (như bi thép, bi sứ, v.v.) được lắp vào xi lanh của máy nghiền bi. Khi xi lanh quay, vật liệu nghiền được nâng lên một độ cao nhất định dưới tác dụng của lực ly tâm và ma sát, sau đó rơi xuống theo hình parabol, tác động và mài lên vật liệu khiến vật liệu bị nghiền nát. Trong quá trình nghiền, vật liệu liên tục bị tác động và nghiền bởi vật liệu nghiền, đồng thời cũng liên tục được quay và trộn trong xi lanh, nhờ đó đạt được sự nghiền và đồng nhất hóa vật liệu.

Máy nghiền cơ khí có những đặc điểm sau:

Nó có nhiều ứng dụng và có thể được sử dụng để nghiền các vật liệu có độ cứng và tính chất khác nhau.

Thiết bị có cấu trúc đơn giản, chi phí thấp và bảo trì dễ dàng.

Hiệu suất nghiền tương đối thấp và nhiệt dễ sinh ra trong quá trình nghiền, điều này có thể ảnh hưởng nhất định đến hiệu suất của vật liệu.

Sự phân bố kích thước hạt của vật liệu nghiền rộng và độ đồng đều kích thước hạt kém.

3. Ảnh hưởng của các quá trình nghiền khác nhau đến sự phân bố kích thước hạt của natri silicat dạng bột

(I) Ảnh hưởng của máy nghiền luồng không khí đến sự phân bố kích thước hạt của natri silicat dạng bột

Phân bố kích thước hạt hẹp và độ đồng đều tốt: Do máy nghiền luồng không khí sử dụng luồng không khí tốc độ cao để làm cho các hạt vật liệu va chạm và cọ xát với nhau để đạt được lực nghiền, nên lực tác dụng lên các hạt vật liệu trong quá trình nghiền tương đối đồng đều, do đó phân bố kích thước hạt của bột natri silicat nghiền nhỏ và độ đồng đều kích thước hạt tốt. Ví dụ, trong quá trình nghiền của máy nghiền luồng khí, các hạt vật liệu va chạm với nhau ở tốc độ cao dưới sự truyền động của luồng khí tốc độ cao. Lực tác động và lực cắt sinh ra trong quá trình va chạm có thể làm cho các hạt vật chất bị vỡ đều, từ đó thu được sản phẩm có phân bố kích thước hạt tương đối tập trung.

Có thể đạt được khả năng nghiền siêu mịn: Máy nghiền luồng không khí có hiệu suất nghiền cao và có thể đạt được khả năng nghiền ở cấp độ micron hoặc thậm chí ở cấp độ nano. Đối với natri silicat dạng bột có mô đun (M): 2,9±0,1, quy trình nghiền bột của máy nghiền luồng không khí có thể nghiền kích thước hạt của nó xuống phạm vi nhỏ hơn, chẳng hạn như dưới mức micron, do đó làm tăng diện tích bề mặt riêng và khả năng phản ứng của sản phẩm, để nó có thể đóng vai trò tốt hơn trong quy trình ứng dụng. Ví dụ, trong lĩnh vực chất tẩy rửa, bột natri silicat siêu mịn có thể được trộn tốt hơn với các thành phần khác để cải thiện hiệu quả giặt của chất tẩy rửa; Trong lĩnh vực phụ gia làm khô nhanh xi măng, natri silicat dạng bột siêu mịn có thể phản ứng với xi măng nhanh hơn và rút ngắn thời gian đông kết của xi măng.

Khả năng kiểm soát mạnh mẽ sự phân bố kích thước hạt: Máy nghiền luồng không khí có thể kiểm soát kích thước hạt nghiền và phân bố kích thước hạt của vật liệu bằng cách điều chỉnh các thông số quy trình như tốc độ luồng không khí, áp suất buồng nghiền và tốc độ phân loại. Ví dụ, việc tăng vận tốc luồng không khí có thể làm tăng năng lượng va chạm giữa các hạt vật liệu, từ đó cải thiện hiệu suất nghiền thành bột và giảm kích thước hạt sau khi nghiền thành bột; việc điều chỉnh tốc độ phân loại có thể thay đổi kích thước của lực ly tâm trong buồng phân loại, từ đó kiểm soát phạm vi kích thước hạt của vật liệu hạt mịn được tách ra và đạt được sự kiểm soát chính xác về phân bố kích thước hạt.

(II) Ảnh hưởng của quá trình nghiền cơ học đến sự phân bố cỡ hạt của bột natri silicat

Phân bố kích thước hạt rộng và độ đồng đều kém: Mài cơ học chủ yếu sử dụng lực cơ học (như lực va đập, lực mài, v.v.) để phá vỡ các hạt vật liệu. Lực tác động lên các hạt vật chất trong quá trình nghiền không đồng đều nên sự phân bố kích thước hạt của natri silicat dạng bột sau khi nghiền rất rộng và độ đồng đều của kích thước hạt kém. Ví dụ, trong quá trình nghiền của máy nghiền bi, có sự ngẫu nhiên nhất định trong quỹ đạo chuyển động và lực tác động của môi trường nghiền, dẫn đến mức độ nghiền hạt vật liệu không nhất quán, dẫn đến sự khác biệt lớn về kích thước hạt. Một số hạt được nghiền rất mịn, trong khi một số khác vẫn có kích thước lớn, khiến phạm vi phân bố kích thước hạt của sản phẩm rộng.

Kích thước hạt nghiền lớn: So với máy nghiền luồng không khí, hiệu suất nghiền của máy nghiền cơ học tương đối thấp và khó đạt được độ nghiền siêu mịn. Natri silicat dạng bột sau khi nghiền có kích thước hạt lớn hơn. Đối với natri silicat dạng bột có mô đun (M): 2,9±0,1, quy trình nghiền của máy nghiền cơ học thường chỉ có thể nghiền kích thước hạt của nó đến phạm vi hàng chục micron hoặc thậm chí thô hơn, điều này sẽ ảnh hưởng đến hiệu suất và phạm vi ứng dụng của sản phẩm ở một mức độ nhất định. Ví dụ, trong lĩnh vực đúc chính xác, cần phải có natri silicat dạng bột mịn để đảm bảo chất lượng bề mặt và độ chính xác của vật đúc, trong khi các sản phẩm được nghiền bằng phương pháp mài cơ học có thể không đáp ứng được yêu cầu.

Khả năng kiểm soát phân bố kích thước hạt kém: Các thông số của quá trình nghiền cơ học tương đối cố định và khả năng kiểm soát phân bố kích thước hạt kém. Mặc dù hiệu ứng nghiền có thể bị ảnh hưởng bằng cách điều chỉnh kích thước, số lượng, tốc độ xi lanh và các thông số khác của vật liệu nghiền, nhưng phạm vi điều chỉnh đó bị hạn chế và khó đạt được sự kiểm soát chính xác về phân bố kích thước hạt. Do đó, sự phân bố kích thước hạt của natri silicat dạng bột được nghiền bằng phương pháp nghiền cơ học thường không đủ ổn định và dễ bị ảnh hưởng bởi các yếu tố như tính chất vật liệu và trạng thái vận hành thiết bị.

4. Các yếu tố ảnh hưởng đến quá trình nghiền đến phân bổ cỡ hạt

(I) Tính chất vật liệu

Độ cứng, độ giòn, độ ẩm và các tính chất khác của vật liệu sẽ ảnh hưởng đến ảnh hưởng của quá trình nghiền đến sự phân bổ kích thước hạt. Đối với các vật liệu có độ cứng cao hơn và độ giòn lớn hơn, chúng dễ bị nghiền nát hơn trong quá trình nghiền bằng luồng không khí và sự phân bố kích thước hạt dễ kiểm soát hơn; đối với các vật liệu có độ cứng thấp hơn và độ dẻo dai cao hơn, mài cơ học có thể phù hợp hơn nhưng phân bố kích thước hạt có thể rộng hơn. Ngoài ra, độ ẩm của vật liệu cũng sẽ ảnh hưởng đến hiệu quả nghiền. Vật liệu có độ ẩm quá cao dễ bị kết tụ trong quá trình nghiền, dẫn đến sự phân bố kích thước hạt không đồng đều.

(II) Thông số thiết bị

Các thiết bị nghiền khác nhau có các thông số cài đặt khác nhau, chẳng hạn như tốc độ dòng không khí, áp suất buồng nghiền và tốc độ phân loại của máy nghiền dòng khí cũng như kích thước, số lượng và tốc độ xi lanh của vật liệu nghiền của máy nghiền cơ khí. Các thông số này sẽ ảnh hưởng trực tiếp đến hiệu quả nghiền và phân bổ kích thước hạt của vật liệu. Ví dụ, trong máy nghiền luồng không khí, việc tăng tốc độ luồng không khí có thể làm tăng năng lượng va chạm của các hạt vật liệu, do đó làm giảm kích thước hạt, nhưng tốc độ luồng không khí quá cao có thể làm tăng hao mòn thiết bị và tăng mức tiêu thụ năng lượng; trong máy nghiền cơ khí, việc tăng số lượng vật liệu nghiền và giảm đường kính của vật liệu nghiền có thể cải thiện hiệu quả nghiền nhưng cũng sẽ làm tăng tải trọng và độ mài mòn của thiết bị.

(III) Quy trình sản xuất

Tính hợp lý của quy trình sản xuất cũng sẽ ảnh hưởng đến tác động của quá trình nghiền đến sự phân bổ kích thước hạt. Ví dụ, trong quá trình nghiền, các yếu tố như tốc độ nạp nguyên liệu và thời gian nghiền sẽ ảnh hưởng đến hiệu quả nghiền. Nếu tốc độ cấp liệu quá nhanh, vật liệu sẽ lưu lại trong buồng nghiền trong thời gian quá ngắn, dẫn đến nghiền không đủ và mở rộng sự phân bố kích thước hạt. Nếu thời gian nghiền quá dài, vật liệu sẽ bị nghiền quá mức, làm tăng mức tiêu hao năng lượng và hao mòn thiết bị. Đồng thời, nó cũng có thể khiến vật liệu kết tụ và ảnh hưởng đến sự phân bố kích thước hạt.

5. Lựa chọn và tối ưu hóa quy trình nghiền

(I) Lựa chọn quy trình nghiền theo yêu cầu sản phẩm

Các lĩnh vực ứng dụng khác nhau có các yêu cầu khác nhau về phân bổ kích thước hạt của natri silicat dạng bột. Ví dụ, trong lĩnh vực điện tử và đúc chính xác, natri silicat dạng bột có phân bố kích thước hạt hẹp và kích thước hạt đồng đều thường được yêu cầu để đảm bảo hiệu suất và chất lượng của sản phẩm. Tại thời điểm này, nên ưu tiên quy trình nghiền máy nghiền dòng khí; trong một số lĩnh vực yêu cầu kích thước hạt không cao lắm, chẳng hạn như nông nghiệp và sản xuất giấy, có thể lựa chọn quy trình nghiền máy nghiền cơ học để giảm chi phí sản xuất. Khi Tongxiang Hengli Chemical Co., Ltd sản xuất natri silicat dạng bột, công ty có thể lựa chọn quy trình nghiền hợp lý theo các mẫu sản phẩm và yêu cầu ứng dụng khác nhau để đáp ứng nhu cầu đa dạng của khách hàng.

(II) Tối ưu hóa thông số thiết bị và quy trình sản xuất

Để có được sự phân bổ kích thước hạt lý tưởng, cần tối ưu hóa các thông số và quy trình sản xuất của thiết bị nghiền. Đối với các nhà máy sử dụng dòng khí, có thể tìm thấy điều kiện nghiền tốt nhất bằng cách điều chỉnh các thông số như tốc độ dòng không khí, áp suất buồng nghiền và tốc độ phân loại để đạt được sự phân bổ kích thước hạt tốt nhất; đối với các máy nghiền cơ học, hiệu suất nghiền và độ đồng đều của kích thước hạt có thể được cải thiện bằng cách chọn phương tiện nghiền thích hợp, điều chỉnh số lượng và đường kính của vật liệu nghiền và kiểm soát các thông số như tốc độ xi lanh. Đồng thời, cũng cần kiểm soát hợp lý tốc độ cấp liệu và thời gian nghiền của vật liệu để đảm bảo độ ổn định và độ tin cậy của quá trình nghiền.

(III) Kết hợp nhiều quá trình nghiền

Trong sản xuất thực tế, để đạt được hiệu quả nghiền tốt hơn, có thể kết hợp nhiều quy trình nghiền. Ví dụ, máy nghiền cơ học đầu tiên được sử dụng để nghiền thô vật liệu, sau đó máy nghiền phản lực được sử dụng để nghiền mịn và phân loại. Điều này có thể phát huy tối đa lợi thế của hai quá trình nghiền, không chỉ cải thiện hiệu quả nghiền mà còn đảm bảo tính đồng nhất của phân bố kích thước hạt. Quá trình nghiền kết hợp này có triển vọng ứng dụng nhất định trong sản xuất một số loại bột natri silicat có yêu cầu kích thước hạt cao.