Làm thế nào để tránh biến động quá nhiệt cục bộ và mô đun (giá trị M) trong quá trình sản xuất Mô đun (M): 3,4±0,1 natri silicat dạng bột ?

1. Tổng quan về quy trình sản xuất natri silicat dạng bột và ảnh hưởng của biến động mô đun

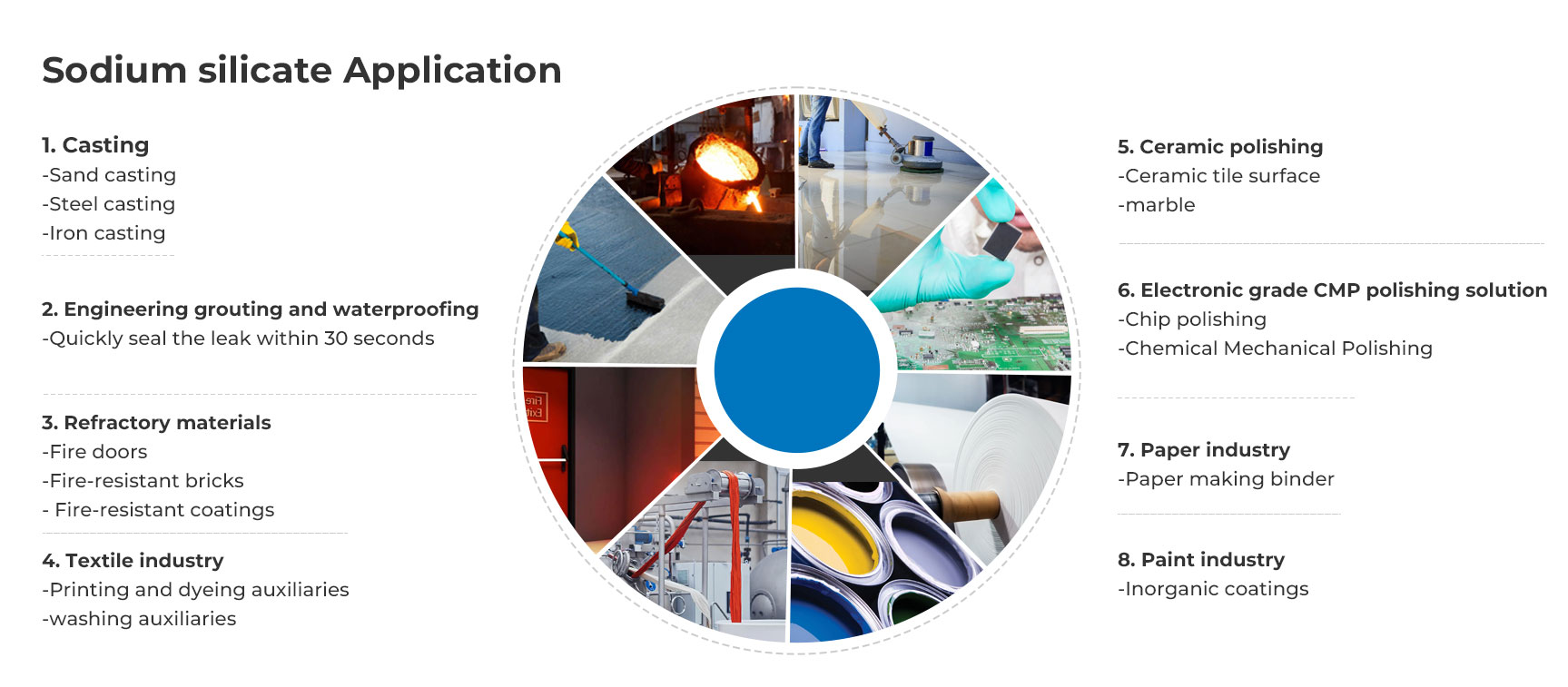

Natri silicat dạng bột, là một sản phẩm hóa học silicon vô cơ quan trọng, được làm từ thủy tinh nước lỏng thông qua quá trình sấy khô, phun và các quá trình khác. Lấy Công ty TNHH Hóa chất Tongxiang Hengli làm ví dụ, mẫu natri silicat ăn liền HLNAP-4 có đặc tính mô đun 3,4±0,1 và hàm lượng silicon dioxide 61,0-65,0%, được sử dụng rộng rãi trong chất tẩy rửa, phụ gia làm khô nhanh xi măng và các lĩnh vực khác. Trong quá trình sản xuất, mô đun (giá trị M) là chỉ số quan trọng để đo lường hiệu suất của sản phẩm. Đó là tỷ lệ giữa lượng silicon dioxide và natri oxit, ảnh hưởng trực tiếp đến độ hòa tan và tính chất kết dính của sản phẩm. Quá nhiệt cục bộ là một trong những yếu tố quan trọng gây ra biến động mô đun. Nếu nhiệt độ cục bộ quá cao trong quá trình sản xuất, nó sẽ đẩy nhanh phản ứng đa ngưng tụ của dung dịch natri silicat, thay đổi mức độ trùng hợp của silicon dioxide và sau đó làm cho mô đun lệch khỏi giá trị mục tiêu là 3,4 ± 0,1, ảnh hưởng đến sự ổn định và nhất quán của chất lượng sản phẩm. Vì vậy, nghiên cứu cách tránh biến động mô đun do quá nhiệt cục bộ có ý nghĩa rất lớn trong việc nâng cao chất lượng sản xuất natri silicat dạng bột.

2. Phân tích nguyên nhân gây quá nhiệt cục bộ trong sản xuất bột natri silicat

(I) Ảnh hưởng của thiết bị quá trình sấy

Trong quá trình sấy natri silicat dạng bột, các thiết bị thường được sử dụng như tháp sấy phun và máy sấy tầng sôi, nếu thiết kế thiết bị không hợp lý hoặc cài đặt thông số vận hành không đúng sẽ dễ gây ra sự phân bố vật liệu không đồng đều trong phòng sấy, tích tụ vật liệu tại các khu vực cục bộ hoặc thời gian lưu trú quá lâu, từ đó gây ra hiện tượng quá nhiệt cục bộ. Ví dụ, nếu bộ phun của tháp sấy phun có hiệu quả phun sương kém và phân bố kích thước giọt không đồng đều, những giọt lớn hơn sẽ nhanh chóng rơi vào tháp sấy và có thể chạm tới đáy tháp trước khi khô hoàn toàn, trong khi những giọt nhỏ hơn có thể tồn tại ở khu vực nhiệt độ cao quá lâu, dẫn đến quá nhiệt cục bộ. Ngoài ra, tốc độ dòng chảy và phân bố nhiệt độ không đồng đều của môi trường sấy (chẳng hạn như không khí nóng) cũng sẽ gây ra hiện tượng nóng lên không đồng đều của các bộ phận khác nhau của vật liệu, dẫn đến quá nhiệt cục bộ.

(II) Ảnh hưởng của đặc tính nguyên liệu và quá trình gia công

Là nguyên liệu thô để sản xuất natri silicat dạng bột, nồng độ, độ nhớt và các đặc tính khác của thủy tinh nước lỏng sẽ ảnh hưởng đến quá trình truyền nhiệt và khối lượng trong quá trình sấy khô. Khi nồng độ của thủy tinh nước lỏng quá cao và độ nhớt lớn, quá trình nguyên tử hóa của các giọt tăng lên trong quá trình sấy phun, dễ hình thành các giọt hoặc màng chất lỏng lớn hơn, gây khó khăn cho việc bay hơi của nước bên trong và nhiệt tích tụ bên trong, gây ra hiện tượng quá nhiệt cục bộ. Đồng thời, trong quá trình xử lý sơ bộ nguyên liệu thô, nếu khuấy không đều có thể dẫn đến chênh lệch nồng độ cục bộ trong nguyên liệu, các khu vực có nồng độ cao dễ bị quá nhiệt do truyền nhiệt kém trong quá trình sấy.

(III) Ảnh hưởng của các thông số kiểm soát quá trình sản xuất

Nếu các thông số điều khiển trong quá trình sản xuất như nhiệt độ sấy, tốc độ cấp liệu, thời gian sấy, v.v. được đặt không hợp lý hoặc điều khiển không ổn định cũng sẽ gây ra hiện tượng quá nhiệt cục bộ. Ví dụ, khi nhiệt độ sấy quá cao và tốc độ cấp liệu quá chậm, vật liệu ở trong môi trường nhiệt độ cao quá lâu và dễ bị quá nhiệt; Trong khi tốc độ nạp quá nhanh, vật liệu có thể không được sấy khô hoàn toàn kịp thời, điều này không chỉ ảnh hưởng đến độ ẩm của sản phẩm mà còn có thể gây ra hiện tượng quá nhiệt cục bộ do một số vật liệu tiếp tục bị nung nóng trong quá trình xử lý tiếp theo. Ngoài ra, nếu có vấn đề về vị trí lắp đặt và độ chính xác của cảm biến nhiệt độ, nó có thể không theo dõi chính xác sự thay đổi nhiệt độ ở khu vực cục bộ, dẫn đến hệ thống điều khiển không thể điều chỉnh kịp thời, từ đó gây ra hiện tượng quá nhiệt cục bộ.

3. Các biện pháp kỹ thuật chính để tránh biến động mô đun do quá nhiệt cục bộ

(I) Tối ưu hóa cấu tạo và thông số vận hành của thiết bị sấy

Tối ưu hóa tháp sấy phun

Sử dụng loại bộ phun mới, chẳng hạn như bộ phun hỗn hợp kết hợp bộ phun ly tâm với bộ phun luồng không khí, để cải thiện tính đồng nhất của kích thước giọt. Bộ phun ly tâm có thể kiểm soát kích thước giọt bằng cách điều chỉnh tốc độ, trong khi bộ phun luồng không khí có thể thực hiện nguyên tử hóa thứ cấp trên các giọt lớn hơn, làm cho sự phân bố kích thước giọt tập trung hơn và giảm quá nhiệt cục bộ do kích thước giọt không đồng đều gây ra. Ví dụ, trong thực tế sản xuất của Tongxiang Hengli Chemical Co., Ltd, bằng cách giới thiệu máy phun hỗn hợp, tỷ lệ phân bố kích thước giọt trong phạm vi 50-150μm đã tăng lên hơn 85%, cải thiện đáng kể tính đồng nhất của quá trình sấy khô.

Tối ưu hóa cấu trúc bên trong của tháp sấy, chẳng hạn như đặt tấm dẫn hướng hoặc bộ phân phối trong tháp để dẫn khí nóng được phân bố đều và tránh dòng điện xoáy hoặc khu vực có tốc độ cao cục bộ. Tấm dẫn hướng có thể làm cho luồng khí nóng chảy xuống theo hình xoắn ốc, tăng thời gian tiếp xúc và độ đồng đều giữa không khí nóng và vật liệu, đồng thời giảm độ bám dính của vật liệu với thành tháp, giảm nguy cơ quá nhiệt cục bộ.

Bố trí hợp lý vị trí cửa nạp và thoát gió của tháp sấy để đảm bảo luồng khí nóng luân chuyển thông suốt và tránh các góc chết. Cửa hút gió có thể được phân bổ theo hình khuyên để không khí nóng đi vào đều từ mọi phía của tháp và cửa thoát khí được đặt ở giữa đáy tháp để đảm bảo khí thải được thải ra kịp thời và duy trì sự ổn định của luồng không khí trong tháp.

Tối ưu hóa máy sấy tầng sôi

Thiết kế cấu trúc tầng sôi phù hợp, chẳng hạn như tầng sôi nhiều lớp hoặc tầng sôi được gia nhiệt bên trong. Tầng sôi nhiều lớp có thể làm cho vật liệu lần lượt khô thành các lớp khác nhau. Mỗi lớp được thiết lập với các thông số nhiệt độ và luồng không khí khác nhau để đạt được độ dốc sấy và tránh vật liệu quá nóng do thời gian lưu trú lâu trong một lớp. Tầng sôi được làm nóng bên trong đặt các bộ phận làm nóng như ống dẫn nhiệt hoặc cuộn hơi trong lớp giường để truyền nhiệt trực tiếp đến vật liệu, nâng cao hiệu suất truyền nhiệt, giảm lượng khí nóng, giảm tiêu thụ năng lượng và khả năng quá nhiệt cục bộ.

Tối ưu hóa tấm phân phối luồng không khí của tầng sôi để đảm bảo luồng không khí đi qua lớp giường một cách đồng đều. Tốc độ mở, kích thước khẩu độ và chế độ phân phối của tấm phân phối luồng khí ảnh hưởng trực tiếp đến tính đồng nhất của luồng khí. Có thể sử dụng tấm xốp hoặc tấm phân phối hình nón để luồng không khí được phân bổ đều ở dưới cùng của lớp giường để tránh hiện tượng phân kênh hoặc lớp chết của vật liệu, từ đó làm giảm quá nhiệt cục bộ.

(II) Tăng cường kiểm soát tài sản vật chất và tiền xử lý

Tối ưu hóa nồng độ và độ nhớt của nguyên liệu thô

Kiểm soát chặt chẽ nồng độ của ly nước lỏng và điều chỉnh nồng độ trong khoảng thích hợp theo yêu cầu của quá trình sấy. Nói chung, nồng độ thích hợp của thủy tinh lỏng để sấy phun là 30 - 40°Bé. Trong phạm vi nồng độ này, hiệu ứng nguyên tử hóa của các giọt tốt hơn, tốc độ bay hơi nước vừa phải và có thể giảm hiện tượng quá nhiệt cục bộ. Nếu nồng độ quá cao có thể điều chỉnh bằng cách pha loãng với nước; nếu nồng độ quá thấp thì cần phải cô đặc.

Độ nhớt của thủy tinh lỏng có thể giảm bằng cách thêm một lượng chất phân tán hoặc chất hoạt động bề mặt thích hợp. Các chất phân tán như natri hexametaphosphate có thể được hấp phụ trên bề mặt của các hạt natri silicat để ngăn chặn sự kết tụ của hạt, giảm độ nhớt của hệ thống và cải thiện hiệu suất nguyên tử hóa. Các chất hoạt động bề mặt như natri dodecylbenzen sulfonate có thể làm giảm sức căng bề mặt của chất lỏng, giúp các giọt nhỏ dễ dàng được nguyên tử hóa thành các hạt mịn hơn, cải thiện hiệu quả sấy khô và giảm tích tụ nhiệt.

Tăng cường khuấy và trộn vật liệu

Trong quá trình bảo quản và vận chuyển nguyên liệu thô, thiết bị khuấy hiệu suất cao như phương pháp khuấy kết hợp kết hợp máy khuấy neo và máy khuấy cánh quạt được sử dụng để đảm bảo nguyên liệu được khuấy đều và tránh chênh lệch nồng độ cục bộ. Máy khuấy neo có thể loại bỏ cặn vật liệu ở đáy và thành bể, trong khi máy khuấy cánh quạt có thể tạo ra dòng chảy dọc trục mạnh, để vật liệu tạo thành dòng tuần hoàn trong bể và cải thiện độ đồng đều của quá trình trộn.

Đối với sản xuất quy mô lớn, có thể đặt một máy trộn tĩnh trên đường ống vận chuyển để tăng cường hơn nữa việc trộn nguyên liệu. Máy trộn tĩnh bao gồm một loạt các phần tử trộn cố định. Vật liệu được phân chia và kết hợp lại liên tục khi đi qua để đạt được sự trộn đều, đảm bảo tính đồng nhất của các đặc tính vật liệu khi vào thiết bị sấy và giảm hiện tượng quá nhiệt cục bộ do vật liệu không đồng đều gây ra.

(III) Kiểm soát chính xác các thông số của quá trình sản xuất

Kiểm soát chính xác nhiệt độ sấy

Áp dụng các hệ thống kiểm soát nhiệt độ tiên tiến, chẳng hạn như hệ thống điều khiển PID mờ dựa trên PLC, để đạt được khả năng giám sát thời gian thực và điều chỉnh chính xác nhiệt độ sấy. Thiết lập nhiều cảm biến nhiệt độ ở các khu vực khác nhau của tháp sấy, chẳng hạn như tại cửa hút gió, giữa thân tháp, cửa thoát khí, v.v. để thu thập dữ liệu nhiệt độ theo thời gian thực và truyền dữ liệu đến bộ điều khiển PLC. Bộ điều khiển tự động điều chỉnh công suất của bộ phận làm nóng hoặc tốc độ dòng khí nóng theo phạm vi nhiệt độ đặt trước và thuật toán điều khiển PID mờ để giữ nhiệt độ sấy trong phạm vi ±2oC của giá trị cài đặt nhằm tránh dao động nhiệt độ quá mức và quá nhiệt cục bộ.

Thiết lập cơ chế cảnh báo nhiệt độ. Khi nhiệt độ của một khu vực nhất định vượt quá giới hạn trên đã đặt, hệ thống sẽ ngay lập tức đưa ra cảnh báo và tự động điều chỉnh các thông số liên quan, chẳng hạn như tăng tốc độ nạp hoặc giảm công suất làm nóng, để giảm nhiệt độ của khu vực và ngăn tình trạng quá nhiệt cục bộ trở nên trầm trọng hơn.

Phối hợp kiểm soát tốc độ cấp liệu và thời gian sấy

Tùy theo công suất xử lý của thiết bị sấy và đặc tính của vật liệu, sự kết hợp tốc độ cấp liệu và thời gian sấy tối ưu được xác định thông qua các thí nghiệm. Tốc độ của bơm cấp liệu được điều khiển bằng công nghệ điều chỉnh tốc độ tần số thay đổi để đạt được tốc độ cấp liệu có thể điều chỉnh liên tục. Trong quá trình sản xuất, mức độ khô của vật liệu được theo dõi theo thời gian thực thông qua thiết bị phát hiện trực tuyến, chẳng hạn như phát hiện sự phân bố kích thước hạt của sản phẩm thông qua máy phân tích kích thước hạt laser và phát hiện độ ẩm của sản phẩm thông qua máy đo độ ẩm. Theo kết quả thử nghiệm, tốc độ cấp liệu và thời gian sấy được điều chỉnh kịp thời để đảm bảo vật liệu có đủ thời gian hoàn tất quá trình sấy trong phòng sấy, đồng thời tránh tình trạng quá nhiệt do thời gian lưu lâu.

Đối với các mẫu sản phẩm natri silicat dạng bột khác nhau, chẳng hạn như mẫu HLNAP-4 với mô đun 3,4±0,1, do sự khác biệt có thể có trong thành phần nguyên liệu thô và đặc tính sấy của chúng, cần phải lập kế hoạch kiểm soát thời gian sấy và tốc độ cấp liệu được cá nhân hóa. Ví dụ, khi sản xuất HLNAP-4, tốc độ cấp liệu có thể được kiểm soát ở mức 50-80L/h và thời gian sấy có thể được kiểm soát ở mức 15-25 phút. Độ chính xác của điều khiển có thể được cải thiện hơn nữa thông qua việc tích lũy và tối ưu hóa dữ liệu sản xuất thực tế.

(IV) Giới thiệu công nghệ giám sát và phân tích tiên tiến

Ứng dụng công nghệ giám sát trực tuyến

Cài đặt nhiệt kế hồng ngoại trực tuyến để theo dõi sự phân bố nhiệt độ bề mặt của vật liệu trong quá trình sấy theo thời gian thực. Nhiệt kế hồng ngoại có ưu điểm là đo không tiếp xúc, tốc độ phản hồi nhanh và độ chính xác đo cao. Nó có thể phát hiện kịp thời sự gia tăng bất thường của nhiệt độ cục bộ của vật liệu. Bằng cách kết nối dữ liệu giám sát của nhiệt kế hồng ngoại với hệ thống điều khiển của thiết bị sấy, có thể đạt được cảnh báo sớm theo thời gian thực và tự động điều chỉnh quá nhiệt cục bộ.

Sử dụng máy phân tích kích thước hạt tán xạ laser trực tuyến để theo dõi liên tục sự thay đổi kích thước hạt của vật liệu trong quá trình sấy khô. Sự thay đổi kích thước hạt có thể phản ánh mức độ sấy khô và gia nhiệt của vật liệu. Nếu kích thước hạt của vật liệu ở một khu vực cục bộ tăng đột ngột, điều đó có thể cho thấy khu vực đó quá nóng, dẫn đến sự kết tụ của các hạt. Có thể tránh được dao động mô đun bằng cách điều chỉnh kịp thời các thông số sấy.

Ứng dụng công nghệ phân tích quy trình (PAT)

Sử dụng công nghệ phân tích quang phổ cận hồng ngoại để theo dõi sự thay đổi thành phần hóa học của vật liệu trong thời gian thực, chẳng hạn như tỷ lệ hàm lượng silicon dioxide và natri oxit và gián tiếp đánh giá xu hướng thay đổi mô đun. Phân tích quang phổ cận hồng ngoại có đặc tính nhanh, không phá hủy và thời gian thực. Nó có thể liên tục thu thập dữ liệu quang phổ trong quá trình sản xuất và chuyển đổi dữ liệu quang phổ thành thông tin thành phần hóa học thông qua các mô hình hóa học để cung cấp phản hồi theo thời gian thực cho việc kiểm soát quá trình sản xuất.

Một mô hình toán học của quy trình sản xuất được thiết lập và quy trình sấy khô được mô phỏng và dự đoán linh hoạt kết hợp với dữ liệu giám sát thời gian thực. Thông qua mô hình toán học, có thể phân tích ảnh hưởng của các thông số quy trình khác nhau đến sự phân bố nhiệt độ và mô đun của vật liệu, đồng thời cảnh báo trước các vấn đề quá nhiệt cục bộ có thể xảy ra và các thông số quy trình có thể được tối ưu hóa để đạt được sự kiểm soát tối ưu cho quy trình sản xuất.

4. Thực tiễn và thành tựu của Công ty TNHH Hóa chất Tongxiang Hengli

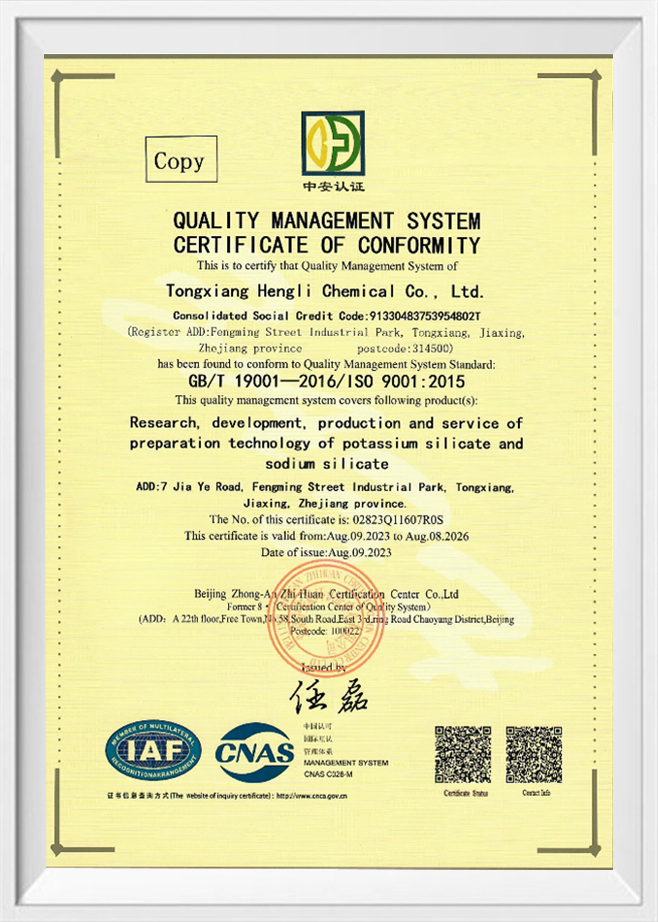

Là một doanh nghiệp chuyên sản xuất các sản phẩm silicon vô cơ, Tongxiang Hengli Chemical Co., Ltd rất coi trọng việc kiểm soát độ ổn định mô đun trong sản xuất natri silicat dạng bột. Bằng cách tối ưu hóa và nâng cấp thiết bị sấy, chẳng hạn như sử dụng máy phun composite và tối ưu hóa cấu trúc bên trong của tháp sấy, độ đồng đều của kích thước giọt đã được cải thiện đáng kể và hiện tượng quá nhiệt cục bộ trong quá trình sấy đã giảm hơn 30%. Đồng thời, việc khuấy trộn liên kết tiền xử lý nguyên liệu được tăng cường để đảm bảo tính đồng nhất về nồng độ và độ nhớt của thủy tinh lỏng, tạo nền tảng cho quá trình sấy tiếp theo hoạt động ổn định.

Về mặt kiểm soát quy trình, công ty đã giới thiệu hệ thống điều khiển nhiệt độ PID mờ dựa trên PLC và nhiệt kế hồng ngoại trực tuyến để đạt được khả năng kiểm soát chính xác nhiệt độ sấy và theo dõi thời gian thực về tình trạng quá nhiệt cục bộ. Bằng cách tối ưu hóa sự phù hợp giữa tốc độ cấp liệu và thời gian sấy, kết hợp với giám sát mô đun theo thời gian thực bằng công nghệ phân tích quang phổ cận hồng ngoại, phạm vi dao động của mô đun (giá trị M) được kiểm soát trong phạm vi ±0,05, tốt hơn nhiều so với yêu cầu ±0,1 tiêu chuẩn ngành và độ ổn định chất lượng sản phẩm được cải thiện đáng kể.

Ngoài ra, công ty cũng đã thiết lập một hệ thống quản lý quy trình sản xuất hoàn chỉnh, tăng cường đào tạo nhân viên, đồng thời nâng cao nhận thức và khả năng xử lý của người vận hành đối với các vấn đề quá nhiệt cục bộ. Việc bảo trì thường xuyên thiết bị sản xuất đảm bảo thiết bị hoạt động bình thường, giảm hơn nữa tình trạng quá nhiệt cục bộ và biến động mô đun do hỏng hóc thiết bị.